Refractarios Industriales

Ingeniería, Procura, Instalación

Los revestimientos refractarios son la primera línea de defensa de cualquier equipo sometido a altas temperaturas. Protegen hornos, reactores, calderas y ductos contra desgaste térmico, abrasión, choques térmicos y ataque químico, permitiendo que los procesos operen de forma segura y continua. Un sistema refractario bien instalado reduce pérdidas energéticas, prolonga la vida útil del equipo y evita paradas no programadas que generan costos elevados.

Control de Calidad Refractario – Certificación API 936

Nuestro equipo ejecuta inspecciones y controles de calidad siguiendo los lineamientos API 936 y UOP, asegurando que cada etapa del proceso —desde preparación del sustrato hasta el dry-out final— cumpla con los estándares más altos de la industria. Garantizamos trazabilidad total de materiales, instalación correcta, ensayos de laboratorio y documentación completa del proyecto.

Preparación

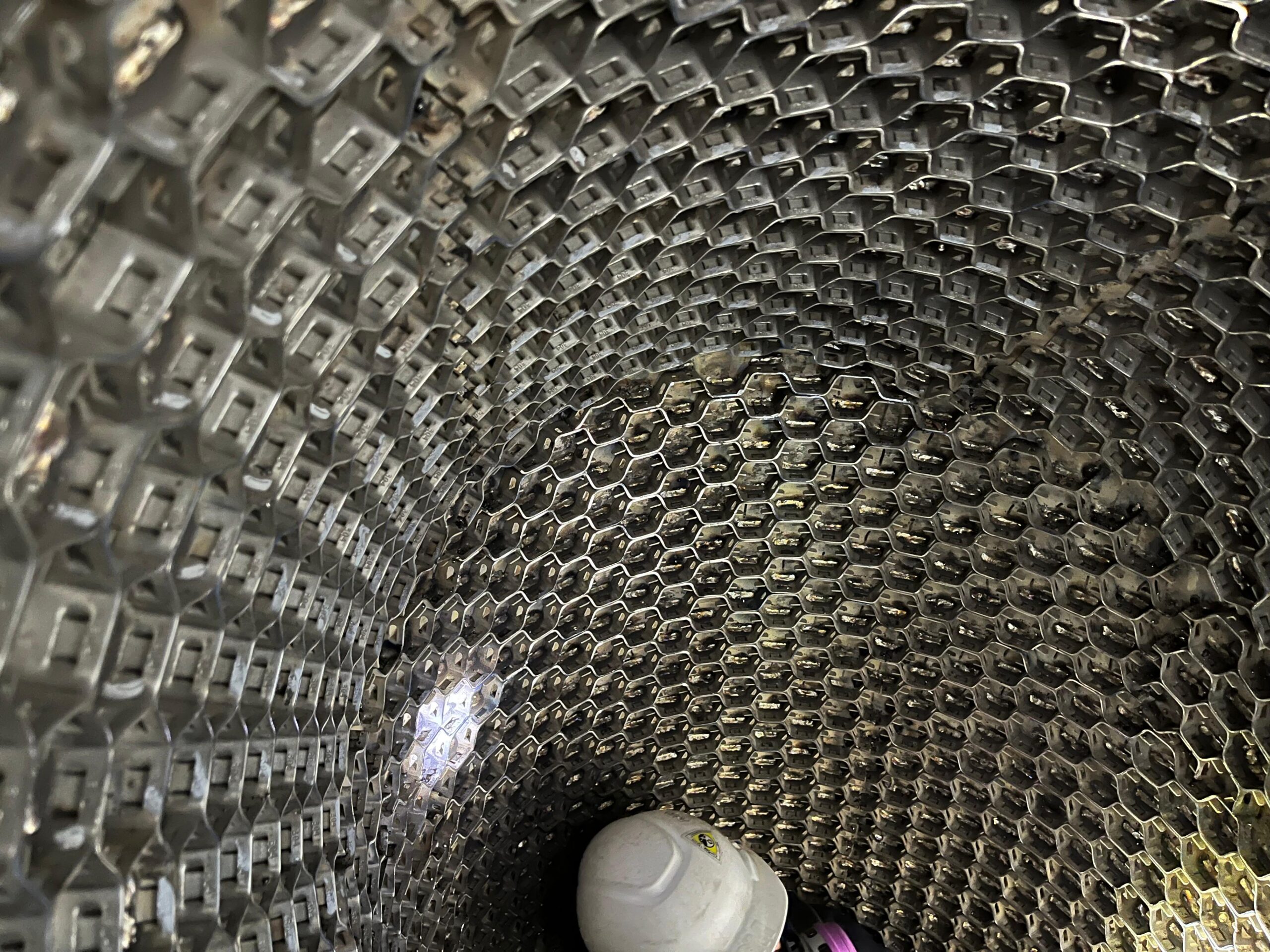

Aseguramos que la base esté lista para recibir el refractario mediante inspección del sustrato, limpieza, revisión de soldaduras y verificación de patrones de anclaje. Una instalación confiable comienza con una preparación correcta.

Instalación

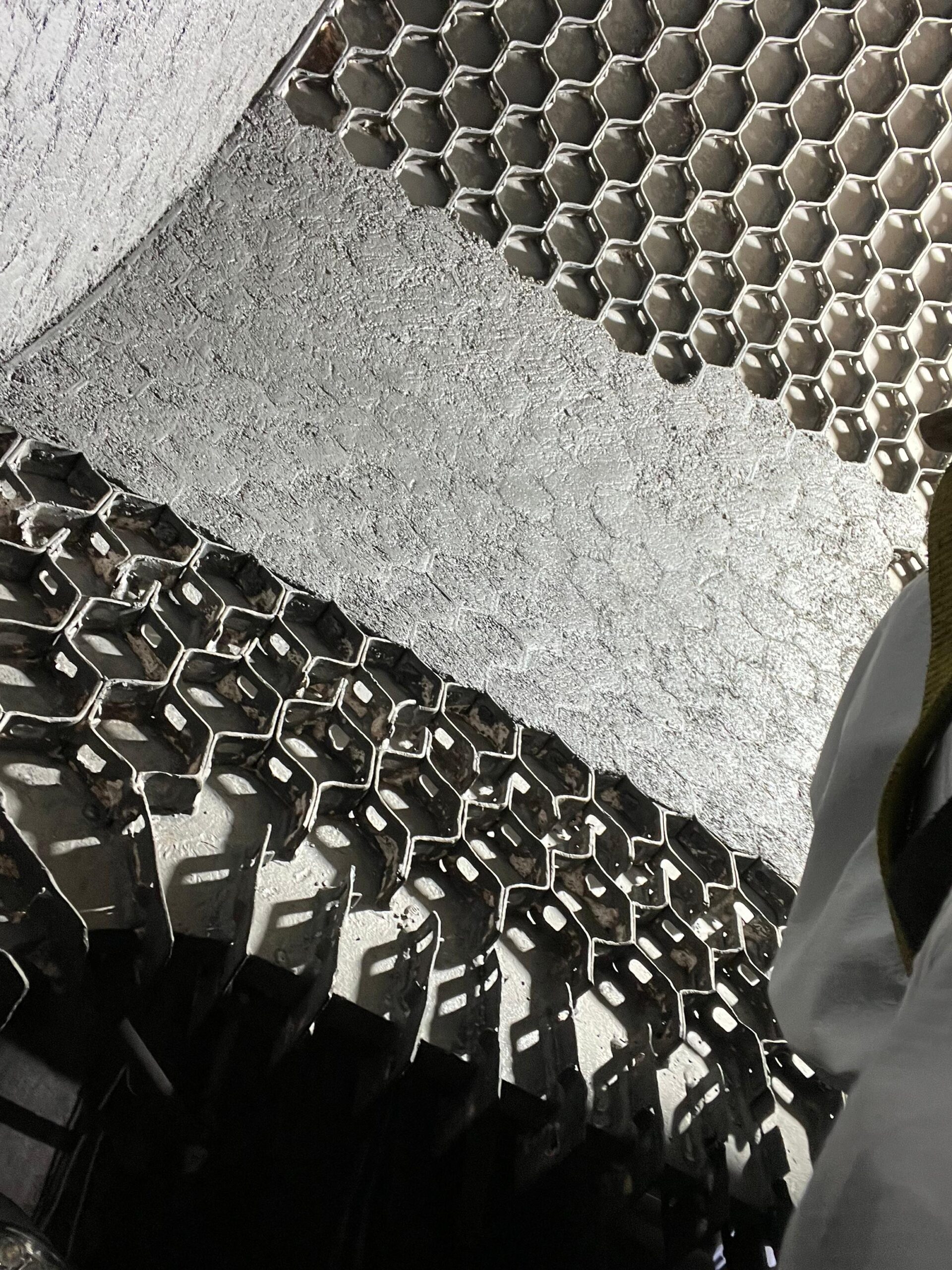

Instalamos refractarios mediante gunitado o ladrillo, asegurando espesor uniforme y correcta compactación. Cada aplicación sigue parámetros controlados para garantizar adherencia, continuidad y alta durabilidad.

Control de Instalación

Monitoreamos cada etapa del proceso: mezclado, consistencia, espesor y continuidad del revestimiento. Siguiendo los lineamientos API 936 garantizamos que el material cumpla con su desempeño térmico y mecánico.

Aceptación y Dry-Out

Realizamos ensayos, verificaciones finales y el secado controlado del revestimiento mediante curvas aprobadas por el fabricante. Este paso asegura que el refractario alcance su resistencia y durabilidad óptima.

Materiales Refractarios que Instalamos

En FAENZA IPC utilizamos sistemas refractarios de alta calidad diseñados para soportar temperaturas extremas, abrasión, corrosión y choques térmicos. Seleccionamos cada material según el proceso del cliente y lo instalamos siguiendo las mejores prácticas de la industria y los lineamientos API 936, garantizando un desempeño confiable y una mayor vida útil en hornos, reactores, calderas y equipos de proceso.

Monolíticos

- Concretos colables / bombeables

- Gunitables vía seca

- Plásticos y rammeables

- Morteros y grout

Conformados

- Ladrillos sílico–aluminosos

- Alta alúmina

- Básicos (magnesia / dolomita)

Aislantes livianos

- Mantas y módulos cerámicos

- Paneles microporosos

- AES biosoluble

Anclajes y Accesorios

- Anclajes metálicos (304H, 310S, 253MA, Inconel)

- Anclajes cerámicos

- Hexmesh, pasadores, clips

- Juntas de expansión